Mengenal Mayonnaise dan Prinsip Emulsinya

Mengenal Mayonnaise dan Prinsip Emulsinya

by Widiantoko, R.K

Pengertian Mayonnaise

Mayonaise merupakan salah satu contoh produk proses emulsi yang banyak dimanfaatkan dalam jenis makanan kita. Emulsi merupakan suatu terdispersi atau suspensi suatu cairan dalam cairan yang lain yang molekul-molekul kedua cairan tersebut tidak saling berbaur tetapi saling antagonistik. Pada suatu emulsi terdapat tiga bagian utama yaitu bagian yang terdispersi yang terdiri dari butir-butir yang biasanya terdiri dari lemak. Kedua disebut media pendispersi yang biasanya terdiri dari air, dan bagian ketiga adalah emulsifier yang berfungsi menjaga agar butir minyak tadi tetap tersuspensi di dalam air.

Mayonaise merupakan emulsi minyak nabati dalam asam yang distabilkan oleh lesitin (semacam lemak) dari kuning telur. Rasa minyak nabati dalam mayonaise tidak terasa meskipun mayonaise terbuat dari sebagian besar minyak nabati. Hal ini dikarenakan setiap molekul minyak dikelilingi oleh mikromolekul dari larutan asam. Prinsipnya bukan mengemulsikan sejumlah larutan asam ke dalam minyak yang banyak melainkan mengemulsikan sejumlah besar minyak dalam sebagian kecil larutan asam.

Di Amerika Utara, mayonaise digunakan sebagai olesan sandwich, saus untuk french fries di Eropa (terutama di Belanda, Belgia, Luxemburg dan telah meluas ke Inggris, Perancis, sebagian Kanada dan Australia). Di Perancis mayonaise digunakan sebagai saus makan telur rebus atau hidangan ayam dingin, sedangkan di Jepang digunakan sebagai saus berbagai macam makanan seperti okonomiyaki, yakisoba, takoyaki, ebi furai dan pizza.Mayonaise adalah salah satu saus dalam masakan Perancis, sehingga mayonaise dapat dijadikan berbagai bahan dasar untuk membuat beraneka ragam saus dingin dan dressing. Oleh karena kegunaan mayonaise yang telah meluas di berbagai negara termasuk di Indonesia.

Mayonnaise atau mayonais adalah salah satu jenis saus yang dibuat dari bahan utama minyak nabati, telur ayam dan cuka. Mayonaise umumnya digunakan sebagai perasa pada makanan seperti selada atau sandwich. Mayonaise ada yang hanya menggunakan kuning telur saja atau menggunakan sari buah lemon atau mustard sebagai perasa. Mayonnaise merupakan salah satu produk olahan minyak yang berbentuk pasta atau cairan kental. Tidak seperti emulsi mayonnaise merupakan emulsi minyak dalam air, meskipun air berada dalam jumlah lebih sedikit dari minyak. Oleh karena itu emulsi mayonnaise bersifat tidak stabil. Untuk memperoleh suatu emulsi yang stabil biasanya dibutuhkan campuran dua atau lebih emulsifier yang merupakan kombinasi dari persenyawaan hidrofilik dan lipofilik. Karena pada dasarnya emulsifier adalah surfaktan yang memiliki dua gugus, satu gugus hidrofilik yang bersifat polar dan satu gugus lipofilik yang bersifat nonpolar. (Lawson, 1998)

Sejarah Pembuatan Mayonnaise

Sejarah penggunaan nama mayonaise menurut Oxford English Dictionary, mayonnaise pertama kali digunakan dalam buku masakan berbahasa Inggris pada tahun 1841. Mayonnaise konon diciptakan oleh ahli masak (chef) Perancis yang bernama Louis François Armand du Plessis, duc de Richelieu di tahun 1756 untuk merayakan kemenangan Perancis merebut pelabuhan Mahon (ibu kota Minorca di Kepulauan Balearic). “Mahón” merupakan ejaan Bahasa Perancis untuk pelabuhan Mahon sehingga saus yang diciptakan bernama “sauce mahónnaise” (saus dari Mahon). Sauce mahónnaise merupakan asal-usul kata“mayonnaise”, tapi cerita ini konon kurang bisa dipercaya.Sumber lain yang lebih bisa dipercaya mengatakan nama sauce Mayonnaise diambil dari nama Charles of Lorraine, Duke of Mayenne asal barat laut Perancis. Konon saus dingin yang dimakan bersama ayam oleh Charles de Lorraine, duc de Mayenne disebut “Mayennaise”.

Sejarah Mayonaise Produksi PabrikToko makanan segar (delicattesen) Richard Hellmann di New York merupakan toko pertama yang menjual mayonaise dalam toples pada tahun 1905. Mayonnaise buatan Nyonya Hellmann dipasarkan secara besar-besaran pada tahun 1912 dengan merek Hellmann’s Blue Ribbon Mayonnaise.

Pada saat yang hampir bersamaan, Best Foods mulai menjual mayonnaise di pantai barat Amerika sebagai saingan Hellmann’s Mayonnaise yang berjaya di pantai timur. Best Foods membeli merek Hellman di tahun 1932 dan kedua merek menjadi tetap menjadi penguasa pangsa pasar mayonnaise di pantai barat dan pantai timur Amerika Serikat hingga sekarang. Di bagian tenggara Amerika Serikat, Nyonya Eugenia Duke dari Greenville, South Carolina pada tahun 1917 mendirikan perusahaan bernama Duke’s Product Company yang menjual sandwich. Mayonnaise buatan Nyonya Eugenia Duke menjadi sangat terkenal sehingga menjadi satu-satunya produk andalan yang dijual perusahaan. Mayonnaise Nyonya Eugenia Duke dibeli oleh perusahaan C.F. Sauer di tahun 1929. Sampai sekarang Duke’s Mayonaise tetap merupakan mayonnaise lokal yang tidak dijual di wilayah lain di Amerika dan satu-satunya mayonaise Amerika yang tidak mengandung gula.

Mayonnaise Jepang dibuat dari cuka beras dan mempunyai rasa yang berbeda dibandingkan dari mayonaise barat yang dibuat dari cuka hasil distilasi. Mayonnaise Jepang bukan dijual di dalam toples, melainkan di dalam botol plastik tipis tembus pandang yang bisa dipencet. Mayonnaise merupakan salah satu bumbu dalam masakan Jepang. Pure Select produksi Ajinomoto dan Kewpie adalah dua merek mayonnaise yang menguasai pangsa pasar dalam negeri Jepang. Dalam bahasa Jepang, penggemar berat mayonnaise yang selalu menambahkan mayonaise ke dalam semua makanan yang dimakan disebut mayora.

Macam-macam mayonaise:

- Aioli: mayones dari minyak zaitun yang dicampur bawang putih

- Saus tartar: mayones dengan asinan ketimun dalam botol dan bawang bombay, tapi kadang-kadang juga ditambah capers, buah zaitun dan lumatan telur rebus

- Russian dressing (Marie Rose sauce): mayones dengan saus tomat, yogurt dan krim kental

- Saus Thousand Island: Russian dressing dengan pickles dan rempah-rempah

- Fry sauce: campuran mayones, rempah-rempah, saus tomat dan saus berwarna merah yang lain (Tabasco atau Buffalo wing) sebagai saus untuk french fries

- Mayonesa: mayones rasa lime, umum dijual di Amerika Utara di toko bahan makanan Meksiko atau Spanyol

Penjelasan Bahan Baku telur, sumber asam, minyak

a. Kuning Telur

Kuning telur adalah emulsifier alami yang berasal dari bahan makanan. Lemak kuning telur memiliki daya pengemulsi yang kuat dibandingkan putih telur. Komponen zat pengemulsi pada kuning telur adalah lesitin, kolesterol, lipoprotein, dan protein. Kemampuan kuning telur sebagai zat pengemulsi dipengaruhi oleh adanya fosfolipid (lesitin, ovosepalin, dan ovosfingomyelin) dan perbandingan antar zat pengemulsi, misalnya lesitin dan kolesterol. Kuning telur juga memiliki fungsi sebagai pewarna pada mayonnaise karena adanya pigmen kuning dari xantofil, lutein, beta karoten, dan kriptoxantin (Mutiah, 2002).

Lesitin kuning telur mempunyai gugus polar dan non polar. Gugus polar yang terdapat pada ester fosfatnya bersifat hidrofilik dan mempunyai kecenderungan larut dalam air, sedangkan gugus non polar yang terdapat pada ester asam-asam lemaknya adalah lipofilik yang mempunyai kecendrungan untuk larut dalam lemak atau minyak (Winarno, 2008).

Emulsifier ini berfungsi untuk menyatukan atau menghomogenkan serta mengecilkan partikel dalam kandungan. Sedangkan asam yang ditambahkan berfungsi sebagai citra rasa dan pengawet. Bisa saja menggunakan putih telur, tetapi diperlukan pengadukan yang sangat cepat jika menggunakan putih telur

b. Jeruk Lemon atau Cuka

Cuka berfungsi sebagai pembunuh kuman pada telur dan merupakan zat terdespersi dalam medium pendispersi minyak nabati. Penambahan sumber asam dalam pembuatan mayones disamping berfungsi sebagai pembantu medium pendispersi, juga mempunyai fungsi menghambat kerusakan mayones oleh mikroorganisme (Wenfuu, 2011). Jus lemon yang digunakan sebaiknya jus lemon yang konsentrasinya tetap yaitu jus lemon yang ada di dalam kemasan. Fungsi jus lemon sama seperti fungsi cuka, tetapi untuk jus lemon memberikan rasa dan aroma yang khas.

c. Minyak

Minyak adalah salah satu kelompok yang termasuk pada golongan lipid, yaitu senyawa organik yang terdapat di alam serta tidak larut dalam air, tetapi larut dalam pelarut organik non-polar, misalnya dietil eter (C2H5OC2H5), kloroform (CHCl3), benzena dan hidrokarbon lainnya yang polaritasnya sama.

Minyak yang digunakan sebaiknya bukanlah minyak goreng karena minyak sayur memiliki kadar lemak yang rendah. Selain itu minyak sayur tak akan membeku jika dimasukan ke dalam refrigator. Minyak sayur juga merupakan bahan utama yang akan bereaksi dengan kuning telur untuk menciptakan emulsi. Untuk resep tradisional Prancis minyak nabati yang digunakan adalah minyak zaitun. Pada pembuatan mayonnaise minyak yang paling sering digunakan adalah minyak nabati seperti minyak kedelai/soya dan minyak jagung

d. Garam

Garam yang selain berfungsi sebagai penyedap rasa juga berfungsi sebagai zat pengkoagulasi protein pada telur sehingga terjadi penggumpalan yang mengakibatkan meningkatnya viskositas (kekentalan) adonan

Prinsip Emulsi Mayonnaise

Emulsi adalah suatu sistem yang terdiri atas dua fase cairan yang tidak saling melarutkan, dimana satu cairan terdispersi dalam bentuk globula (fase terdispersi) di dalam cairan lainnya (fase kontinyu). Berdasarkan jenis fase kontinyu dan fase terdispersinya dikenal dua tipe emulsi yaitu emulsi tipe O/ W dan tipe W/ O.

Didalam proses pembuatan emulsi biasanya ditambahkan campuran dua atau lebih bahan kimia yang tergolong ke dalam emulsifier dan stabilizer. Tujuan dari penambahan emulsifier adalah untuk menurunkan tegangan permukaan antara kedua fase (tegangan interfasial) sehingga mempermudah terbentuknya emulsi.

Emulsi adalah sistem dua fase, yang salah satu cairannya terdispersi dalam cairan yang lain, dalam bentuk tetesan kecil. Jika minyak yang merupakan fase terdispersi dan larutan air merupakan fase pembawa, sistem ini disebut emulsi minyak dalam air. Sebaliknya, jika air atau larutan air yang merupakan fase terdispersi dan minyak atau bahan seperti minyak sebagai fase pembawa, sistem ini disebut emulsi air dalam minyak. Emulsi dapat distabilkan dengan penambahan bahan pengemulsi yang mencegah koalesensi, yaitu penyatuan tetesan kecil menjadi tetesan besar dan akhirnya menjadi suatu fase tunggal yang memisah (Keenan, 1984)

Pada produk mayonaise bagian yang terdispersi adalah minyak nabati, bagian yang mendispersi (media pendispersi) asam cuka atau lemon juice, dan bagian emulsifiernya adalah kuning telur. Pada saat minyak nabati dan air jeruk nipis / lemon dicampur akan terbentuk suatu tegangan antarmuka, dimana antar keduanya tidak dapat bercampur menjadi satu sehingga diperlukan surfaktan untuk memperkecil tegangan antarmuka tersebut, dalam hal ini adalah lesitin pada kuning telur.

Kuning telur merupakan emulsifier yang sangat kuat (terdapat sejenis bahan yang memiliki tingkat kesukaan terhadap air dan minyak sekaligus). Satu ujung molekul tersebut suka air dan ujung yang lainnya suka minyak. Oleh karenanya bahan itu dapat dijadikan jembatan untuk mencampurkan antara bahan lemak dan bahan air. Sifat seperti itu sangat dibutuhkan dalam pengolahan berbagai jenis makanan, seperti dalam pembuatan biskuit, cake, kue, mayonaise, dan sebagainya.

Pada dasarnya paling sedikit sepertiga kuning telur terdiri dari lemak, tetapi yang menyebabkan daya emulsifier yang kuat adalah kandungan lesitinnya yang terdapat dalam bentuk kompleks sebagai lesitin-protein. Lecithin adalah istilah umum pada setiap kelompok warna kecoklatan dan zat-kuning lemak yang terdapat pada hewan dan jaringan tumbuhan, serta kuning telur yang terdiri dari asam fosfat, kolin, asam lemak, gliserol, glycolipids, trigliserida, dan fosfolipid (misalnya, fosfatidilkolin, phosphatidylethanolamine, dan phosphatidylinositol). Fosfatidilkolin merupakan jenis fosfolipid di lesitin. Fosfolipid termasuk dalam kelompok lemak/lipid yang komponen utamanya membrane sel karena fosfolipid dapat membentuk bilayers lipid. Kebanyakan fosfolipid terdiri dari diglycerid, gugus fosfat, dan molekul organik sederhana seperti kolin, kecuali sphingomyelin yang merupakan turunan dari sphingosine bukan dari gliserol. Identifikasi fosfolipid pertamakali yaitu lesitin, atau fosfatidilkolin dalam kuning telur.

Mekanisme lesitin dapat menyatukan minyak (lemak) dan air (asam cuka/lemn juice pada pembuatan mayonaise) adalah fosfolipid yang merupakan pembentuk lesitin terdiri dari bagian yang polar (air) dan bagian yang non polar (minyak/lemak). Bagian kepala fosfolipid merupakan bagian yang hidrofilik (tertarik pada air) dan bagian ekor yaitu tertarik pada hidrofobik (tidak suka dengan air/menjauhi air dan lebih terikat pada minyak/lemak). Kepala hidrofilik berisi gugus fosfat bermuatan negative, yang kemungkinan juga terdiri dari kelompok/jenis polar yang lainnya. Ekornya yang bersifat hidrofobik terdiri dari asam lemak rantai hidrokarbon. Ketika berada pada kondisi di dalam air fosfolipid tersebut membentuk berbagai struktur tergantung pada sifat spesifiknya dan dalam hal pembuatan mayonaise fosfolipid tersebut membentuk/berperan sebagai emulsifier dimana yang berperan dalam menyatukan antara minyak nabati dan sam cuka/lemon juice yang merupakan bahan utama pembuatan mayonaise menjadi suatu emulsi setengah padat yang kompak/mantap atau sering disebut juga emulsi permanen. Emulsi permanen yang dimaksud disini yaitu pada campuran tersebut antara minyak nabati dan asam cuka/lemon juice yang dicampurkan tidak terpisah lagi, berbeda dengan emulsi temporer yang terjadi pada french dressing yang selalu memisah antara minyak dan air jika tidak dikocok, oleh karenanya pada penggunaan French dressing ini harus segera digunakan sesaat etelah dilakukan pengocokan karena pada saat pengocokan inilah minyak dan air dapat bersatu namun jika tidak langsung digunakan maka akan cepat memisah. Hal ini berbeda dengan mayonaise yang stabil dan tidak memisah lagi walaupun lama didiamkan/tidak langsung digunakan.

Rahasia membuat mayonaise terletak pada pemisahan bahan penyusunnya menjadi emulsi. Perbandingan yang tepat bahan-bahan penyusunnya akan mempengaruhi hasil. Berapapun banyaknya telur dan larutan asam dalam hal ini adalah jus lemon yang dikocok, keduanya akan memisah. Untuk mengikatnya diperlukan lesitin dari kuning telur sebagai penstabil. Kuning telur berfungsi melarutkan seperti deterjen yang melarutkan minyak dan jus lemon.

Ada berbagai macam cara pembuatan mayonaise. Mayonaise biasanya dibuat dari campuran minyak, kuning telur, cuka, garam dapur dan mustard. Alat pengocok mayonaise bisa berupa handmixer, food processor, blender, atau dikocok secara manual dengan memakai pengocok telur atau garpu.

Proses Pembuatan Mayonnaise

Bahan pembuat mayonaise:

- Kuning telur 4 buah

- Minyak sayur/kedelai 1 Liter

- Asam asetat/cuka 2 sdm atau Jus lemon 5 sdm

- Mustard 2 sdm

- Garam 1 sdt

Adapun proses pembuatan mayonnaise adalah sebagai berikut.

1. Kuning telur, jus lemon, dan garam diaduk dengan cepat selama 3-5 menit. Campuran tidak boleh dikocok dan hanya boleh diaduk. Proses pengocokan hanya akan memungkinkan masuknya udara ke dalam campuran sehingga mayonnaise akan pecah.

2. Tambahkan minyak sayur sedikit demi sedikit pada campuran sambil diaduk.

3. Jika ingin menambahkan bahan lain sebagai perasa, masukkan dalam bentuk bubuk, jangan cairan. Cairan menurunkan volume mayonaise, mayonaise akan mengempis. Banyak orang melakukan kesalahan ini yaitu menambahkan kocokan putih telur di akhir proses. Hal ini akan mengakibatkan mayonaise mengempis. Jika telah selesai menambahkan bahan-bahan bubuk, diamkan mayonaise agar terbentuk emulsi sempurna. Tutup mayonaise dan simpan di lemari es. (Jobsheet, 2013)

Memang kelihatan mudah membuat mayonnaise, namun tidak jarang hasilnya tidak sesuai harapan/ mayonnaise pecah. Beberapa hal yang dapat menyebabkan kegagalan dalam pembuatan Mayonnaise :

- Minyak dituangkan terlalu cepat dan banyak, menyebabkan tidak semua minyak menyatu dengan bahan lainnya.

- Temperatur minyak terlalu dingin atau terlalu panas. Temperatur yang dingin menyebabkan sulitnya terjadi Emulsi dan terlalu panas dapat mempercepat mayonnaise pecah.

- Kecepatan mengocok tidak konstan dan tidak merata.

- Kualitas telur yang jelek (encer dan hampir busuk).

- Terlalu banyak garam. Kebanyakan garam dapat menghalangi terjadinya emulsi.

- Karena alat-alat yang digunakan tidak bersih, seperti mengandung air, asam atau lemak.

Kandungan Gizi Mayonnaise

Kandungan gizi mayonaise yang terbuat dari bahan utama jus lemon, kuning telur dan minyak nabati maka dapat dipastikan jika mayonaise mengandung vitamin C, Vitamin A, kadar lemak yang tinggi, kolesterol, protein yang tinggi dan asam amino yang penting bagi tubuh. Adapun kandungan utama alam 100 gram mayonaise adalah sebagai berikut:

| Zat Gizi | Jumlah |

| Kalori (kcal) | 162 kkal |

| Protein | 12,8 gr |

| Lemak | 20 gr |

| Karbohidrat | 0,7 gr |

| Vitamin A | 900 SI |

| Vitamin C | 0,50 g |

| Thiamin | 0,10 mg |

Syarat Mutu Mayonnaise

Mayonnaise adalah produk olahan berbentuk emulsi semi padat yang dibuat dari minyak nabati, kuning telur dan bahan makanan lain serta dengan atau tanpa penambahan bahan tambahan makanan yang diijinkan (SNI 01-4473-1998).

Tabel Spesifikasi Persyaratan Mutu Mayonnaise :

| No | Jenis uji | satuan | Persyaratan |

| 1 | Keadaan | Normal | |

| 1.1 | Bau | – | Normal |

| 1.2 | Rasa | – | Normal |

| 1.3 | Warna | – | Normal |

| 1.4 | Tekstur | – | Normal |

| 2 | Air b/b | % | Maks 30 |

| 3 | Protein b/b | % | Maks 0,9 |

| 4 | Lemek b/b | % | Min 65 |

| 5 | Karbohidrat b/b | % | Maks 4 |

| 6 | Kalori | Kcal/ 100 g | Min 600 |

| 7 | Pengawet | – | Sesuai SNI 01-0222-1995 |

| 8 | Cemaran logam | ||

| 8.1 | Timbale ( Pb ) | mg/kg | Mak I,5 |

| 8.2 | Tembaga (Cu) | mg/kg | Maks 10,0 |

| 8.3 | Seng (Zn) | mg/kg | Maks 10,0 |

| 8.4 | Timah (Sn) | mg/kg | Maks 10,0 |

| 8.5 | Raksa (Hg) | mg/kg | Maks 0,3 |

| 9 | Cenaran arsen (As) | mg/kg | Maks 0,1 |

| 10 | Cemaran mikroba | ||

| 10.1 | ALT | Koloni/g | Maks 104 |

| 10.2 | Bakteri bentuk coli | AMP/g | Maks 10 |

| 10.3 | E.coli | Koloni/10 gr | Negative |

| 10.4 | Salmonella | Koloni/25 gr | Negative |

(SNI 01-4473-1998)

Mutu mayonnaise harus bersifat konstan atau tidak mengurangi kualitas baik secara fisik, organoleptik, dan kimiawinya. Dalam proses pengolahan Mayonaisse perlu diperhatikan beberapa hal seperti berikut:

A. Viskositas

Peningkatan viskositas mayonnaise sesuai dengan meningkatnya konsentrasi minyak nabati dan kuning telur ayam buras, karena permukaan molekul minyak dapat dilapisi dengan baik sehingga dapat bersatu dengan air. Selain itu, peningkatan konsentrasi minyak nabati dan kuning telur ayam buras akan meningkatkan jumlah lemak yang terdispersi dalam pembentukan sistem emulsi, sehingga akan meningkatkan viskositas mayonnaise. Winarno (1993) menjelaskan bahwa selain sebagai komponen gizi yang penting, protein dalam telur memiliki kemampuan untuk membentuk gel, buih dan emulsi.

Minyak nabati bertindak sebagai fase internal sangat mempengarui viskositas mayonnaise, sehingga pada konsentrasi yang berbeda akan memberikan perbedaan terhadap viskositas mayonnaise. Le Hsich and Regeastein (1992) menyatakan bawa jumlah fase internal yang lebih besar daripada fase eksternal dapat meningkatkan viskositas emulsi, karena partikel-partikelnya terdesak dalam sistem emulsi. Viskositas mayonnaise standar yanga da dipasaran sebesar 3346,6667 cp (Al-Bachir and Zeinou, 2006), sedangkan mayonnaise hasil percobaan yang mendekati nilai standar sebesar 2874,6667 cp.

B. Kadar Air

Kadar air mayonnaise yang dihasilkan diperoleh dari kandungan air bahan baku yang digunakan, yaitu kadar air kuning telur, cuka, dan penambahan air. Kadar air kuning telur ayam buras adalah 49,7239%. Peningkatan konsentrasi kuning telur ayam buras akan meningkatkan kadar air mayonnaise, tetapi dalam penelitian Dedes (2008), penambahan air pada setiap perlakuan berbeda sehingga peningkatan konsentrasi kuning telur ayam buras dan minyak nabati akan mengurangi penambahan air pada setiap perlakuan.

Kadar air mayonnaise standar yang ada dipasaran adalah 21,8910% (Gaonkaret al., 2010). Mayonnaise hasil penelitian Amertaningtyas (2008), yang mendekati nilai standar sebesar 22,3914% dan 20,6499%.

C. pH

Perlakuan kombinasi konsentrasi minyak nabati dan kuning telur ayam buras pada tingkat terendah sampai tertinggi tidak mempengaruhi pH mayonnaise. Menurut Ketaren (1986), minyak nabati mempunyai pH yang cenderung netral, dimana minyak nabati termasuk kedalam golongan lemak yang netral, sehingga tidak mempengaruhi pH mayonnaise.

Hasil penelitian Amertaningtyas (2008), menunjukkan bahwa ph mayonnaise berkisar antara 2,62-2,95. Hal ini berarti mayonnaise yang dihasilkan bersifat asam, karena menurut penelitian Gaonkaret al. (2010) pH mayonnaise normal adalah 3,70. Hal ini diduga karena adanya penambahan asam cuka (asam asetat) pada mayonnaise. Goldberg and Richard (1991) meyatakan bahwa asam yang ditambahkan dalam bahan pangan dapat menurunkan pH.

D. Kadar Protein

Sumber protein mayonnaise adalah kuning telur ayam buras, dimana kadar protein kuning telur ayam buras adalah 16,710% (Al-Bachir and Zeinou, 2006). Menurut Winarno (1990), protein mayonnaise adalah protein yang bermutu tinggi karena berasal dari kuning telur yang mengandung asam-asam amino esensial.

Hasil penelitian menunjukkan bahwa peningkatan konsentrasi minyak nabati dan kuning telur akan meningkatkan kadar protein mayonnaise. Menurut Hui (1992), semua lemak dan minyak atau lemak dalam makanan mengandung sejumlah lemak-fosfor. Fosfor merupakan mineral yang terdapat pada bahan makanan dengan kadar protein yang tinggi, sedangkan kedelai (sebagai bahan baku dasar minyak kedelai) termasuk bahan makanan yang mempunyai protein tinggi.

Kadar protein mayonnaise standar sebesar 1,4307% (Gaonkaret al., 2010). Mayonnaise hasil penelitian Amertaningtyas (2008), yang mendekati nilai standar sebesar 1,4333%.

E. Kadar Lemak

Peningkatan konsentrasi minyak nabati dan kuning telur ayam buras dapat meningkatkan kadar lemak mayonnaise, karena masing-masing memberikan kontribusi yang cukup tinggi. Kadar lemak kuning telur ayam buras adalah 30,092%. Sehingga kontribusi terebsar adalah dari minyak nabati. Minyak nabati adalah bahan utama dalam pembuatan mayonnaise yang merupakan lemak dalam bentuk cair, sehingga peningkatan konsentrasi minyak akan meningkatkan kadar lemak.

Kadar lemak mayonnaise standar yang ada dipasaran adalah 80,7253% Gaonkaret al., 2010). Mayonnaise hasil percobaan Amertaningtyas (2008) yang mendekati nilai standar sebesar 79,3933%.

Penyimpanan Mayonaise

Penyimpanan terbaik mayonaise adalah pada kondisi dingin. Suhu pendingin 0-15 derajat celsius. penyimpanan dengan suhu tersebut akan memperpanjang umur simpan produk hingga 6-8 bulan. Untuk menjaga kualitas produk guna menjaga keamanan pangan dianjurkan pada saat distribusi dilakukan menggunakan mobil pendingin. Penanganan yang tidak sesuai menyebabkan kerusakan produk.

Bahaya Mayonnaise

Hati-hatilah dalam mengkonsumsi mayonaise. Karena selain kandung lemak yang cukup tinggi, mayonaise juga mengandung kolesterol dalam jumlah yang lumayan banyak dibandingkan bahan makanan lain. Kandungan kolesterol di dalam 100 gram mayonaise adalah sekitar 424 mg. Padahal anjuran untuk mengkonsumsi kolesterol kurang dari 300 mg perhari. Jadi, mengkonsumsi mayonaise sebaiknya tidak terlalu banyak. (bird .T, 1987)

Namun sekarang terdapat alternatif dengan menggunakan bahan pengganti peranan lemak dengan jumlah tertentu untuk mengurangi kadar lemak dan menghasilkan mayonnaise dengan tekstur yang mendekati tekstur mayonnaise tradisional. Beberapa pengganti lemak yang banyak digunakan di antaranya pati termodifikasi, inulin, pektin, xanthan gum, gum arab, dan karagenan dapat menstabilkan emulsi dan meningkatkan viskositas mayonnaise(Liu, dkk., 2007). Dudina, dkk (1992) menyatakan bahwa kandungan lemak yang terdapat pada mayonnaise rendah kalori adalah berkisar 30-40%.

PRINSIP KRISTALISASI PADA PRODUK PANGAN

PRINSIP KRISTALISASI PADA PRODUK PANGAN

Created by Widiantoko, R. K.

Pengertian kristalisasi

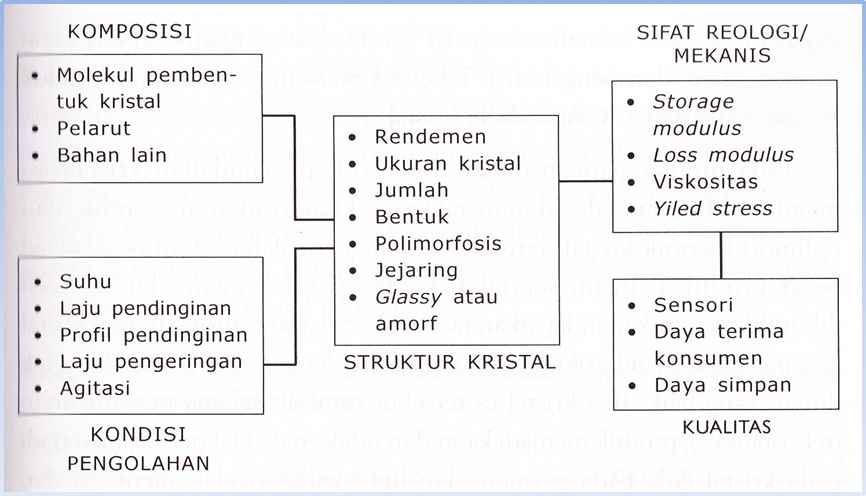

Salah satu unsur pembentuk struktur dalam bahan atau produk pangan adalah kristal. Berbagai produk pangan seperti permen dan cokelat mengandung struktur dalam bentuk kristal. Adanya kristal mempengaruhi mutu, tekstur dan daya simpan produk pangan.

Kristalisasi merupakan istilah yang menunjukkan beberapa fenomena yang berbeda berkaitan dengan pembentukan struktur kristal. Empat tahap pada proses kristalisasi meliputi pembentukan kondisi lewat jenuh atau lewat dingin, nukleasi atau pembentukan kristal inti kristal, pertumbuhan kristal, dan rekristalisasi atau pengaturan kembali struktur kristalin sampai mencapai energi terendah.

Kristalisasi menunjukkan sejumlah fenomena yang berkaitan dengan pembentukan struktur matriks kristal. Prinsip pembentukan kristal adalah sebagai berikut:

1. Kondisi lewat jenuh untuk suatu larutan seperti larutan gula atau garam.

2. Kondisi lewat dingin untuk suatu cairan atau lelehan (melt) seperti air dan lemak.

Untuk membentuk kristal, fase cairan (liquid) harus melewati kondisi lewat dingin (untuk lelehan). Kondisi tersebut dapat tercapai melalui pendinginan dibawah titik leleh suatu komponen (misalnya air) atau melalui penambahan sehingga dicapai kondisi lewat jenuh (misalnya garam dan gula) pada kondisi tidak seimbang ini, molekul-molekul pada cairan yang mengatur diri dan membentuk struktur matriks kristal. Kondisi lewat jenuh atau lewat dingin pada produk pangan diatur melalui proses formulasi atau kondisi lapangan.

Prinsip dasar kristalisasi

Prinsip pembentukan kristal adalah :

-Kondisi lewat jenuh untuk suatu larutan seperti larutan gula atau garam

-Kondisi lewat dingin untuk suatu cairan atau lelehan (melt) seperti air atau lemak.

Pemisahan dengan teknik kristalisasi didasari atas pelepasan pelarut dari zat terlarutnya dalam sebuah campuran homogen atau larutan, sehingga terbentuk kristal dari zat terlarutnya. Kristal dapat terbentuk karena suatu larutan dalam keadaan atau kondisi lewat jenuh (supersaturated) yaitu kondisi dimana pelarut sudah tidak mampu melarutkan zat terlarutnya, atau jumlah zat terlarut sudah melebihi kapasitas pelarut. Ketika kristal terbentuk, molekul-molekul suatu senyawa saling mengatur diri membentuk pola yg teratur dalam suatu matriks tertentu.

Komponen pangan yang dapat mengalami kristalisasi antara lain:

- Lemak

- Gula: laktosa, fruktosa, sukrosa

- Garam

- Pengemulsi berbasis lemak seperti lesitin

- Air

- Pati

- Asam amino/protein

Untuk membentuk kristal, fase cairan (liquid) harus melewati kondisi kesetimbangan dan menjadi lewat jenuh (untuk larutan) atau kondisi lewat dingin (untuk lelehan). Kondisi tersebut dapat tercapai melalui pendinginan di bawah titik leleh suatu komponen (misalnya air) atau melalui penambahan sehingga dicapai kondisi lewat jenuh (misalnya garam dan gula) .

Ketika suatu cairan atau larutan telah jenuh, terdapat termodinamika yang mendorong kristalisasi. Molekul-molekul cenderung membentuk kristal karena pada bentuk kristal, energi sistem mencapai minimum. Selama nukleasi atau pembentukan inti kristal, molekul dalam wujud cair mengatur diri kembali dan membentuk klaster yg stabil dan mengorganisasikan diri membentuk matriks kristal.

Pertumbuhan kristal berlanjut sampai semua molekul membentuk kristal dan sistem mencapai kesetimbangan. Ketika kesetimbangan telah tercapai, perubahan masih tetap dapat terjadi pada struktur kristalin selama penyimpanan dalam waktu lama. Hal ini sering terjadi pada produk pangan karena suhu dan kelembaban relatif lingkungan produk pangan dapat berubah-ubah selama transportasi, distribusi, dan penyimpanan

Pemanfaatan kristalisasi

Pengendalian proses kristalisasi dalam produk pangan merupakan faktor penting yang mempengaruhi kualitas produk pangan tersebut. Fungsi kristalisasi:

Pemisahan

Mengaturteksturproduk

Pengawetan

Pengendalian kristalisasi berkaitan dengan umur simpan produk pangan.

Komponen bahan pangan yg berperan membentuk kristal adalah air, gula, alkohol, lemak, dan pati. Elemen pembentuk struktur dalam produk pangan seperti sel udara kristal, dan globula lemak berperan penting dalam menentukan umur simpan produk pangan. Elemen struktural juga menentukan sifat reologi (seperti kekerasan, kekakuan, kerenyahan) dan berkontribusi terhadap sifat organoleptik (seperti kecepatan leleh, efek pendinginan).

Struktur komponen bahan pangan (seperti air, globula lemak, kristal, dll) berperan terhadap sifat dan mutu pangan, berperan terhadap sifat sensoris (misal: kecepatan leleh, efek pendinginan, dll). Misalnya struktur kristal lemak dalam coklat berperan terhadap daya patah dan titik leleh. Pembentukan kristal lemak (fat bloom) pada coklat menurunkan mutu.

Tahapan kristalisasi

Kristal terbentuk dari larutan lewat jenuh (supersaturated) melalui 2 langkah, yaitu :

1. nukleasi, pembentukan inti kristal.

2. pertumbuhan kristal. Jika semula larutan tidak berisi padatan, pembentukan inti terjadi sebelum kristal tumbuh. Inti-inti baru secara kontinyu terbentuk, sementara inti-inti yang sudah ada tumbuh menjadi kristal. Driving force kedua langkah di atas adalah supersaturasi, artinya kedua langkah tersebut tidak dapat terjadi pada larutan jenuh atau undersaturated

Mekanisme nukleasi pada sistem padat-cair dibagi dalam 2 kategori, yaitu:

1. primary nucleation. Nukleasi akibat penggabungan molekul-molekul solut membentuk clusters yang kemudian tumbuh menjadi kristal. Dalam larutan supersaturasi, terjadi penambahan solut sehingga mendifusi ke clusters dan tumbuh menjadi lebih stabil. Ukuran kristal besar, maka solubility kecil, sebaliknya ukuran kristal kecil maka solubility besar. Oleh karenanya, jika ada kristal yang berukuran lebih besar maka kristal akan tumbuh, sedangkan kristal kecil akan terlarut lagi. Teori yang menjelaskan hal ini adalah teori MIERS.

2. Secondary nucleation (contact nucleation) Nukleasi terjadi jika kristal bertabrakan dengan bahan lain, pengaduk, dinding/pipa tangki. Nukleasi dapat dipercepat dengan adanya bibit kristal, energi aktivasinya lebih kecil dari pada primary nucleation. Seeding : menambah bibit kristal (berukuran kecil) pada awal sintesa.

Selama kristalisasi dapat terjadi pembentukan inti dari larutan atau cairan inti dapat ditambahkan dari luar untuk mempercepat kristalisasi seperti pada pembuatan gula pasir. Pembentukan inti kristal (nukleasi) terbagi 3 tahap, yaitu :

a. Pembentukan inti kristal tipe homogen .

Molekul dalam larutan terbentuk secara bersamaan, baik berupa moleul tunggal maupun berupa uint molekul yg berikatan sebagai suatu gugus. Gugus tersebut kemudian terbentuk terus menerus dalam larutan lewat jenuh atau lewat dingin. Pembentukan inti kristal tipe ini berlangsung tanpa bantuan senyawa asing di dalam larutan.

b. Pembentukan inti kristal tipe heterogen .

Inti kristal tipe heterogen terdiri dari beberapa senyawa yg berbeda. Pembentukan inti kristal heterogen berlangsung sebelum pembentukan inti kristal homogen. Adanya zat asing, seperti zat pengotor, mampu mempercepat pembentukan inti kristal

c. Pembentukan inti kristal tipe sekunder .

Terjadi ketika kristalit berukuran kecil dipindahkan dari permukaan kristal yg telah terbentuk dan berperan sebagai inti kristal yg baru. Mekanisme yg dilakukan melalui kontak antara satu kristal dengan kristal lainnya melalui pengadukan dalam tangki agitasi.

Beberapa parameter yg mempengaruhi terbentuknya inti kristal antara lain:

a. Kondisi lewat dingin larutan .

Semakin dingin larutan waktu induksi (waktu yg diperlukan sampai inti kristal terbentuk) akan semakin pendek.

b. Suhu.

Penurunan suhu akan menginduksi pembentukan kristal secara cepat.

c. Sumber inti kristal

Inti yg terbentuk pada pembentukan tipe heterogen memiliki kecendrungan mempercepat kristalisasi

c. Viskositas

Ketika viskositas meningkat akibat menurunnya suhu dan meningkatnya konsentrasi larutan, proses pembentukan inti kristal akan terbatasi. Hal ini disebabkan berkurangnya pergerakan molekul pembentuk inti kristal dan terhambatnya pindah panas sebagai energi pembetukkan inti kristal.

d. Kecepatan Pendinginan

Pendingingan yg cepat akan menghasilkan inti kristal yg lebih banyak dibandingkan pendinginan lambat

e. Kecepatan agitasi

Proses agitasi mampu meningkatkan laju pembentukan inti kristal. Agitasi menyebabkan pindah massa dan pindah panas berjalan lebih efisien.

f. Bahan tambahan dan pengotor

Bahan-bahan tambahan dapat berperan untuk membantu atau menghambat pembentukan inti kristal

g. Densitas massa kristal

Jumlah kristal yg terdapat dalam satu unit volume yg terdapat dalam larutan akan berpengaruh pada tingkat pertumbuhan setiap kristal.

Untuk didapatkan fungsi kristalisasi yang diinginkan maka diperlukan pengontrolan beberapa faktor yakni :

Formulasi bahan baku

Pengaturan kondisi pengolahan untuk meningkatkan atau mencegah kristalisasi, misal temperingpada pembuatan coklat, margarin, mentega

Kondisi penyimpanan yang tepat

Dalam industri kristalisasi, beberapa hal yang perlu diketahui yakni rendemen, kemurnian, bentuk dan ukuran ( tergantung data keseimbangan fase padat – cair) dan keseragaman ukuran (ada distribusi ukuran produk kristaliser).

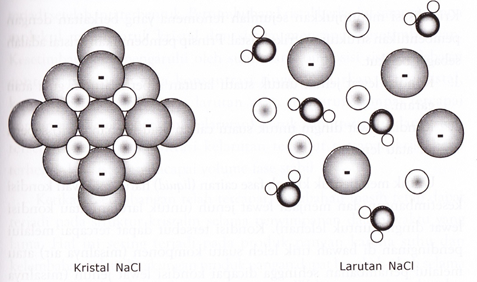

Proses kristalisasi garam

Garam adalah mineral yang terdiri atas Natrium (Na) dan Khlor (Cl) yang mengkristal dan bersenyawa menjadi Natrium Khlorida (NaCl). Salah satu cara pemisahan campuran yang berupa larutan adalah penguapan (kristalisasi).Kristalisasi adalah cara memisahkan zat terlarut dari pelarutnya menggunakan pemanasan atau penyerapan kalor. Itulah sebabnya petani garam tradisional memanfaatkan panasmatahari langsung untuk mengubah air laut menjadi garam.

Pemisahan dengan teknik kristalisasi didasari atas pelepasan pelarut dari zatterlarutnya dalam sebuah campuran homogeen atau larutan, sehingga terbentuk kristal dari zat terlarutnya. Kristal dapat terbentuk karena suatu larutan dalam keadaan atau kondisi lewat jenuh (supersaturated) yaitu kondisi dimana pelarut sudah tidak mampu melarutkan zatterlarutnya, atau jumlah zat terlarut sudah melebihi kapasitas pelarut. Prosess pengurangan pelarut dapat dilakukan dengan empat cara yaitu, penguapan, pendinginan, penambahan senyawa lain dan reaksi kimia. Untuk petani garam tradisional menggunakan cara penguapan menggunakan bantuan sinar matahari langsung.

Air laut dialirkan kedalam tambak dan selanjutnya ditutup. Air laut yang ada dalam tambak dibiarkan terkena sinar matahari secara langsung sehingga mengalami proses penguapan. Setelah beberapa hari (tergantung panas cahaya matahari) jumlah air berkurang dan mengering bersamaan dengan itu pula kristal garam terbentuk. Kristal-kristal garam yang telah terbentuk kemudian dikumpulkan untuk diproses lebih lanjut sehingga menghasilkan kristal garam yang bersih dan terbebas dari kotoran.

Proses kristalisasi margarin

Lemak yang cenderung mengkristal dalam berbagai bentuk memiliki titik leleh yang berbeda. Masing-masing bentuk kristal dengan titik leleh masing-masing disebut polimorf dan fenomena ini disebut polimorfisme (Timms 1984, 1985).

Trigliserida memperlihatkan, dengan beberapa pengecualian, tiga bentuk kristal dasar yaitu alpha (α), beta prima (β’), dan beta (β). Secara umum, transformasi berlangsung pada urutan: αà β’à β. Transformasi tersebut tidak dapat diubah kecuali dengan pencairan dan kristalisasi ulang. Ada kemungkinan bahwa transformasi dari satu bentuk polimorfik ke bentuk lain terjadi dalam keadaan padat tanpa mencair. Transformasi ini hanya akan berlangsung dengan segera dari bentuk yang lebih stabil mencari bentuk kristal yang paling kompak dan kemungkinan keadaan energi termodinamika yang terendah (Sato 1988).Polimorf yang berbeda dapat tumbuh bersamaan di dalam lemak. Bentuk-bentuk yang berbeda ini menunjukkan titik lelehtergantung pada pendingin dan sejarah pemanasan lemak. Dikarenakan-yang disebut ingatan kristal, struktur kristal diawetkan meski lemaknya dilelehkan. Struktur ini akan mempengaruhi kristalisasi secara langsung, terutama ketika tingkat pendinginan yang tinggi (Larsson dan Friberg1990). Perubahan polimorfik dalam margarin dapat menyebabkan struktur berbutir (Merker dan Wiedermann 1958; Timms 1984; Johansson dan Bergensta ° hl 1985).

Ketika pendinginan lelehan, kristal α umumnya terbentuk, tetapi bentuk ini tidak pernah stabil dalam trigliserida dan transformasi untuk β’ nyata terjadi. Dalam kebanyakan kasus, kristal β’secara relative perlahan-lahan berubah menjadi bentuk β stabil. Waktu transformasi dari satu bentuk Kristal ke bentuk yang lain tergantung pada komposisi trigliserida dan kehadiran digliserida dalam campuran lemak (Ong dan lain-lain 1995). Namun, beberapa lemak memiliki kedua bentuk β’ dan β, yang lain hanya dalam bentuk β’ stabil tanpa transisi lanjut atau bentuk β stabil.

Pembentukan kristalisasi cokelat

Cokelat dapat mengalami proses perubahan wujud dari cair menjadi padat. Proses tersebut dikenal dengan kristalisasi atau proses pembentukan kristal (Harnaz, 2008). Fenomena kimia penting ini terjadi pada tahap tempering dalam proses pembuatan cokelat. Cokelat memiliki 6 jenis kristal, dari kristal tipe I sampai tipe VI. Masing-masing memiliki karakter rasa yang berbeda.

Tempering adalah perlakuan yang berkaitan dengan pengaturan suhu. Melalui proses tempering akan dihasilkan produk cokelat yang glossy dan brittle. Disamping itu, produk tanpa proses tempering akan menyebabkan cokelat mengalami blooming (Faridah, 2008)

Blooming terjadi apabila kristal lemak yang stabil berubah menjadi kristal tidak stabil. Perubahan ini mengakibatkan adanya ruang kosong antara kristal lemak sehingga terbentuk pipa kapiler, hal ini menyebabkan penampakan kusam pada permukaan coklat akibat pemendaran sinar. Rasa yang dihasilkan tidak berubah, namun teksturnya kasar dan penampakannya tidak lagi menarik karena ada pemisahan lemak dengan komponen lainya dalam cokelat.

Tempering bertujuan untuk membentuk salah satu jenis kristal tertentu yang terdapat pada lemak cokelat. Menurut Alex (2003), cara yang paling umum adalah pertama-tama memanaskan cokelat sampai bersuhu lebih dari 450C untuk melelehkan keenam jenis kristal. Melalui proses thermal ini, struktur cokelat akan leleh. Pendinginan cepat menjadi suhu 26-270C akan menyebabkan pembentukan polimorf stabil dan tidak stabil menjadi kristal. Suhu dipertahankan pada titik ini untuk meratakan pembentukan kristal secara menyeluruh pada campuran pasta dan untuk pembentukan kristal secara lengkap. Selanjutnya suhu dinaikkan kembali menjadi 30-320C untuk melelehkan semua kristal yang tidak stabil yaitu kristal I, II, III, IV, dan menyisakan kristal tipe V dan VI yang dikenal dengan kristal beta.

Tempering akan membentuk kristal cokelat yang lebih stabil. Ketika melakukan proses tempering, cokelat dipertahankan agar dalam keadaan kering oleh karena itu dibutuhkan proses conching sebelum dilakukan tempering.

Cokelat memiliki dua sifat utama yang perlu diperhatikan yaitu flavor dan tekstur. Cokelat mempunyai cita rasa yang khas, teksturnya berbentuk padat pada suhu kamar, cepat meleleh di mulut, menjadi cair dan terasa lembut di lidah. Karakteristik produk cokelat ini dipengaruhi oleh karakteristik kristal lemak cokelat yang terbentuk.

Karakteristik Sensoris Kristal Cokelat:

| Kristal | Suhu Leleh | Efek Rasa |

| I | 17 °C (63 °F) | Lunak, mudah hancur, terlalu mudah lumer |

| II | 21 °C (70 °F) | Lunak, mudah hancur, terlalu mudah lumer |

| III | 26 °C (78 °F) | Padat, patah kurang sempurna, terlalu mudah lumer |

| IV | 28 °C (82 °F) | Padat, patah kurang sempurna, terlalu mudah lumer |

| V | 34 °C (94 °F) | Mengkilap, padat, renyah, leleh pada suhu tubuh (37 °C). |

| VI | 36 °C (97 °F) | Keras, sulit menjadi padat |

Pembentukan kristalisasi permen

Campuran keseluruhan bahan permen berkristal didinginkan setelah mencapai suhu pemasakan akhir yang optimal. Caranya adalah dengan dituangkan ke atas permukaan halus, keras dan dingin, misalnya lempengan marmer, sehingga akan cepat dingin tanpa membentuk kristal yang prematur dan besar. Pada waktu menjadi dingin larutan bersifat lewat jenuh. Larutan yang lewat jenuh bersifat labil (labil) karena mengandung zat terlarut yang lebih banyak dibandingkan yang biasanya dapat dilarutkan pada suhu tersebut. Larutan labil tersebut akan segera membentuk kristal jika terganggu atau terkena sesuatu yang dapat berperan sebagai inti kristal, misalnya jika menambahkan gula, memasukkan termometer, bahkan jika kemasukan debu dan adanya permukaan yang kasar. Jadi selama pendinginan sebaiknya dibiarkan tanpa gangguan.

Secara normal kristalisasi yang dikehendaki dilakukan dengan pengadukan atau agitasi. Pendinginan sampai suhu 40oC memungkinkan pembentukan larutan lewat jenuh tetapi masih dapat diaduk. Larutan lewat jenuh mempunyai banyak inti kristal, sehingga jumlah molekul gula yang membentuk sebuah partikel kristal sangat sedikit. Jadi, kristal yang terbentuk berukuran kecil dan banyak.

Tahap akhir dalam pembuatan permen berkristal adalah membentuk kristal sebanyak mungkin dari larutan lewat jenuh. Adanya banyak inti kristal yang terbentuk selama penjenuhan larutan sangat menguntungkan karena memungkinkan banyak kristal terbentuk secara simultan. Pengadukan yang cepatakan mendorong pembentukan banyak inti kristal dan membentuk kristal yangberukuran kecil. Pada saat pembentukan kristal bahan permen kehilangan penampakan mengkilapnya (sifat kilapnya) dan berubah menjadi agak suram dan berwarna lebih muda. Juga menjadi agak lebih lunak pada saat suhu kristalisasi diturunkan (panas yang diberikan dihentikan). Pengadukan harus terus dilakukan sampai permen menjadi dingin dan kristalisasi telah terbentuk sempurna, yang ditandai dengan perubahan penampakan akibat pembentukan kristal. Selama tahap ini larutan super jenuh menjadi jenuh kembali.

Kristal sukrosa dalam permen berkristal seperti fondant dan fudge terlarut dalam sirup gula pekat atau larutan sukrosa jenuh. Jika fondant dibiarkan selama12–24 jam, akan berubah menjadi agak basah dan dapat diiris atau dipotong-potong lebih mudah daripada pada waktu baru selesai dibuat. Perubahan inidisebut pematangan (ripening). Selama pematangan juga terjadi pelarutan kristalyang berukuran relatif besar.

Pembentukan kristalisasi gula

Salah satu langkah dalam proses pembuatan gula adalah kristalisasi. Proses kristalisasii merupakan salah satu pekerjaan proses agar mendapatkan bahan murni yang berupa gula kristal yang berwarna putih, berbentuk padat, sehingga gula dapat terpisah dari larutan induknya dalam bentuk kristal. Sebagai hasil dari proses kristalisasi tersebut dihasilkan suatu magma yang terdiri atas larutan induk dan kristal gula. Campuran dari larutan induk dan kristal tersebut biasanya disebut masakan atau dalam bahasa Perancis disebut “massecuite”, yang berarti massa, dan cuite berarti diproses atau dimasak.

Proses kristalisasi terjadi di dalam suatu pan masak, yang proses kerjanya dilakukan pada suasana atau kondisi vakum (hampa udara). Disamping itu, proses kristalisasi dilakukan secara single efek (badan tunggal), jadi berbeda dengan kegiatan dalam pan penguapan yang dilakukan secara multiple effect (badan rangkap, > 1 badan). Proses kristalisasi dilakukan pada kondisi vakum untuk mencegah kerusakan dari nira.i

Dalam proses pembuatan gula, yang dimulai dari pemerahan tebu menghasilkan nira mentah, kemudian dengan pemurnian untuk menghilangkan kotoran dan penguapan untuk menguapkan air maka akan diperoleh nira kental. Nira kental ini adalah bahan baku utama dalam proses kristalisasi. Dari rangkaian proses sebelumnya nira masih mengandung kotoran dan kadar air. Di proses kristalisasi ini kadar kotoran dan air yang ada dalam nira akan dihilangkan. Di nira kental masih terkandung kotoran sebesar 15 – 20 % zat terlarut, sedangkan kadar airnya 35 – 40 % (memiliki brix 60 – 65). Nira kental sebagian besar mempunyai brix sebesar 60 – 65 % dengan tujuan supaya larutan tersebut mendekati konsentrasi jenuhnya.

Berbagai faktor yang dipandang dapat mempengaruhi proses pemasakan atau proses kristalisasi, a.l. suhu, vakum, proses penguapan sebelumya, kerataan kristal, kadungan kotoran dalam larutan, viskositas larutan dan pencampuran atau sirkulasi larutan.

Langkah-langkah proses kristalisasi gula adalah sebagai berikut :

a. Menarik larutan dan pemekatan

Bahan dasar yang akan dikristalkan dipanaskan sampai mendekati suhu masak, selanjutnya pemekatan dimulai. Dengan demikian koefisien kejenuhannya berangsur-angsur meningkat. Pada keadaan lewat jenuh akan terbentuk suatu pola kristal sukrosa. Proses kristalisasi dijaga pada suhu rendah karena molekul sukrosa akan mudah rusak pada suhu tinggi, oleh karena itu digunakan vakum. Pemekatan tidak boleh melewati daerah metastabil, karena akan terjadi inti baru berupa kristal-kristal halus.

b. Membuat bibitan

v Pembuatan bibit dengan cara serentak (spontan)

– Larutan diuapkan sampai berada pada daerah goyah (A)

– Bila akan mulai memasak larutan dialihkan ke daerah metastabil dengan menaikkan suhu. (B)

– Apabila kristal yang terbentuk kurang maka larutan diarahkan ke daerah goyah lagi (C)

– Bila inti kristal telah cukup maka ditarik bahan masak lagi, kemudian menurunkan vakum agar kembali ke daearah metastabil. (D)

v Pembuatan bibit dengan cara kejutan (shock seeding)

– Larutan gula dikentalkan sampai daerah intermediate kemudian dimasukkan gula halus.

– Bila kristal telah terbentuk dan terlihat besar kristal merata maka dikembalikan lagi ke daerah metastabil.

v Pembuatan bibit dengan cara pemberian inti penuh (full seeding)

Pada cara ini dengan menggunakan bibit (seeding) yang sudah jadi dan dimasukkan pada daearah metastabil. Untuk bahan bibitan sistem ini bisa menggunakan fondan atau FCS (Fine Crystal Seed).

b. Membesarkan Inti Kristal.

Pada langkah pembesaran kristal diusahakan untuk menempelkan sebanyak mungkin molekul sukrosa pada kristal yang telah jadi dalam waktu yang singkat.

c. Merapatkan Inti Kristal

Apabila pembesaran dirasa telah cukup dengan kristal yang kuat, maka selanjutnya adalah merapatkan inti kristal. Tujuannya adalah supaya jarak antara kristal yang satu dengan yang lain berdekatan sehingga kecepatan kristalisasi tidak berkurang.

d. Menurunkan masakan

Masakan yang sudah tua akan diturunkan kedalam palung pendingin. Fungsi palung pendingin adalah untuk mendinginkan masakan dan juga untuk kristalisasi lanjut. Pada dasarnya masakan boleh diakhiri dan diturunkan kedalampalung pendingin apabila :

– Brix masakan sudah tinggi, artinya masakan sudah tua. Dan perlu dimengerti bahwa tuanya masakan bukan hanya karena hampir habis airnya, tetapi masakan harus banyak mengandung pasir. Jika tidak banyak pasirnya maka sewaktu masakan tadi berada di dalam palung pendingin (trog), kemungkinan sangat besar akan rusak atau menjadi kotor. Akibatnya masakan lalu sukar diputar. Jika masakan sukar diputar, biasanya terpaksa diencerkan atau di cuci, sehingga strop yang diperoleh banyak, sedang gula pasirnya menjadi berkurang.

– Karena itu masakan sewaktu turun harus dalam keadaan tua karena banyak mengandung pasir keras. Tanda-tandanya adalah masakan harus poro, tidak terasa ngayiyat (tidak seperti berlendir tidak licin), kalau ditekan dengan jari terasa pasir. Untuk masakan D kecuali tanda-tanda tersebut, kalau dilemparkan ( ke dinding pan misalnya), tidak mudah menjadi gepeng dan keras.

WATER ACTIVITY DALAM PENGAWETAN PRODUK PANGAN

WATER ACTIVITY DALAM PENGAWETAN PRODUK PANGAN

posted by Widiantoko, R.K.

Pengaruh Aktivitas Air Dalam Bidang Pangan

Peranan air dalam berbagai produk hasil pertanian dapat dinyatakan sebagai kadar air dan aktivitas air. Sedangkan di udara dinyatakan dalam kelembaban relatif dan kelembaban mutlak. Air dalam bahan pangan berperan sebagai pelarut dari beberapa komponen disamping ikut sebagai bahan pereaksi. Dalam suatu bahan pangan, air dikategorikan dalam 2 tipe yaitu air bebas dan air terikat. Air bebas menunjukan sifat-sifat air dengan keaktifan penuh, sedangkan air terikat menunjukan air yang terikat erat dengan komponen bahan pangan lainnya. Air bebas dapat dengan mudah hilang apabila terjadi penguapan dan pengeringan, sedangkan air terikat sulit dibebaskan dengan cara tersebut. Air yang terdapat dalam bentuk bebas dapat membantu terjadinya proses kerusakan bahan makanan misalnya proses mikrobiologis, kimiawi, ensimatik, bahkan oleh aktivitas serangga perusak. Sadangkan air dalam bentuk lainya tidak membantu terjadinya proses kerusakan tersebut di atas. Oleh karenanya kadar air bukan merupakan parameter yang absolut untuk dapat dipakai meramalkan kecepatan terjadinya kerusakan bahan makanan. Dalam hal ini dapat digunakan pengertian Aw (aktivitas air) untuk menentukan kemampuan air dalm proses-proses kerusakan bahan makanan (Slamet Sudarmadji, 2003).

Air terikat (bound water) merupakan interaksi air dengan solid atau bahan pangan. Ada beberapa definisi air terikat adalah sejumlah air yang berinteraksi secara kuat dengan solute yang bersifat hidrofilik. Air terikat adalah air yang tidak dapat dibekukan lagi pada suhu lebih kecil atau sama dengan -40C. Air dalam bahan pangan terikat secara kuat pada sisi-sisi kimia komponen bahan pangan misalnya grup hidroksil dari polisakarida, grup karbonil dan amino dari protein dan sisi polar lain yang dapat memegang air dengan ikatan hidrogen (Anonim, 2011)

Aktivitas air (aw) menunjukkan jumlah air bebas di dalam pangan yang dapat digunakan oleh mikroba untuk pertumbuhannya. Nilai aw pangan dapat dihitung dengan membagi tekanan uap air pangan dengan tekanan uap air murni. Jadi air murni mempunyai nilai aw sama dengan 1.

Aktivitas air (aw) adalah perbandingan antara tekanan uap larutan dengan tekanan uap air solven murni pada temperatur yang sama ( aw = p/po ). Aktivitas air(singkatan: aw) adalah sebuah angka yang menghitung intensitas air di dalam unsur-unsur bukan air atau benda padat. Secara sederhana, itu adalah ukuran dari status energi air dalam suatu sistem. Hal ini didefinisikan sebagai tekanan uap dari cairan yang dibagi dengan air murni pada suhu yang sama , karena itu, air suling murni memiliki aw tepat satu. Semakin tinggi suhu biasanya aw juga akan naik, kecuali untuk benda yang yang mengkristal seperti garam atau gula.

Air akan berpindah dari benda dengan aw tinggi ke benda dengan aw rendah. Sebagai contoh, jika madu (aw ≈ 0.6) ditempatkan di udara terbuka yang lembap (aw≈ 0.7), maka madu akan menyerap air dari udara.

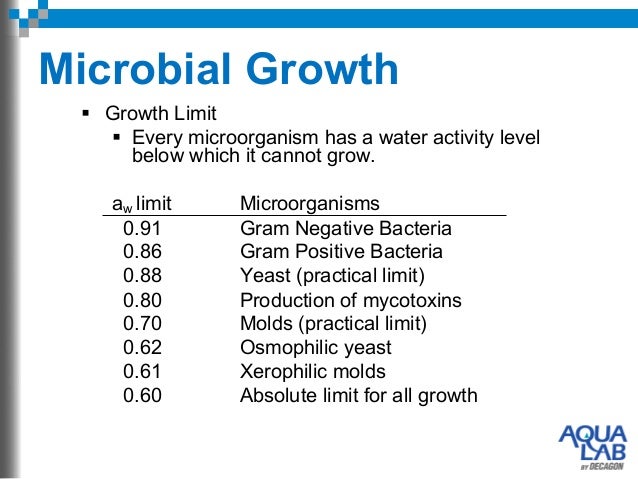

Mikroba mempunyai kebutuhan aw minimal yang berbeda-beda untuk pertumbuhannya. Di bawah aw minimal tersebut mikroba tidak dapat tumbuh atau berkembang biak. Oleh karena itu salah satu cara untuk mengawetkan pangan adalah dengan menurunkan aw bahan tersebut. Beberapa cara pengawetan pangan yang menggunakan prinsip penurunan aw bahan misalnya pengeringan dan penambahan bahan pengikat air seperti gula, garam, pati serta gliserol.

Kebutuhan aw untuk pertumbuhan mikroba umumnya adalah sebagai berikut:

1. Bakteri pada umumnya membutuhkan aw sekitar 0,91 atau lebih untuk pertumbuhannya. Akan tetapi beberapa bakteri tertentu dapat tumbuh sampai aw 0,75

2. Kebanyakan kamir tumbuh pada aw sekitar 0,88, dan beberapa dapat tumbuh pada aw sampai 0,6

3. Kebanyakan kapang tumbuh pada minimal 0,8.

Bahan makanan yang belum diolah seperti ikan, daging, telur dan susu mempunyai aw di atas 0,95, oleh karena itu mikroba yang dominan tumbuh dan menyebabkan kebusukan. Terutama adalah bakteri. Bahan pangan kering seperti biji-bijian dan kacang-kacangan kering, tepung, dan buah-buahan kering pada umumnya lebih awet karena nilai aw-nya 0,60 – 0,85, yaitu cukup rendah untuk menghambat pertumbuhan kebanyakan mikroba. Pada bahan kering semacam ini mikroba perusak yang sering tumbuh terutama adalah kapang yang menyebabkan bulukan

Seperti telah dijelaskan di atas, konsentrasi garam dan gula yang tinggi juga dapat mengikat air dan menurunkan aw sehingga menghambat pertumbuhan mikroba. Makanan yang mengandung kadar garam dan atau gula yang tinggi seperti ikan asin, dendeng, madu, kecap manis, sirup, dan permen, biasanya mempunyai aw di bawah 0,60 dan sangat tahan terhadap kerusakan oleh mikroba. Makanan semacam ini dapat disimpan pada suhu kamar dalam waktu yang lama tanpa mengalami kerusakan (Anonim, 2010)

Pengaruh AW pada Mikroba Dalam Bidang Pangan

Kerusakan bahan pangan dapat disebabkan oleh faktor – faktor sebagai berikut : pertumbuhan dan aktivitas mikroba terutama bakteri, kapang, khamir, aktivitas enzim – enzim di dalam bahan pangan, serangga, parasit dan tikus, suhu termasuk oksigen, sinar dan waktu. Mikroba terutama bakteri, kapang dan khamir penyebab kerusakan pangan yang dapat ditemukan dimana saja baik di tanah, air, udara, di atas bulu ternak dan di dalam usus.

Tumbuhnya bakteri, kapang dan khamir di dalam bahan pangan dapat mengubah komposisi bahan pangan. Beberapa diantaranya dapat menghidrolisa pati dan selulosa atau menyebabkan fermentasi gula sedangkan lainnya dapat menghidrolisa lemak dan menyebabkan ketengikan atau dapat mencerna protein dan menghasilkan bau busuk atau amoniak. Bakteri, kapang dan khamir senang akan keadaan yang hangat dan lembab. Sebagian besar bakteri mempunyai pertumbuhan antara 45 – 55oC dan disebut golongan bakteri thermofilik. Beberapa bakteri mempunyai suhu pertumbuhannya antara 20 – 45oC disebut golongan bakteri mesofilik, dan lainnya mempunyai suhu pertumbuhan dibawah 20oC disebut bakteri psikrofilik.

Umumnya bakteri membutuhkan air (Avalaible Water) yang lebih banyak dari kapang dan ragi. Sebagian besar dari bakteri dapat tumbuh dengan baik pada aw mendekati 1,00. Ini berarti bakteri dapat tumbuh dengan baik dalam konsentrasi gula dan garam yang rendah kecuali bakteri – bakteri yang memiliki toleransi terhadap konsentrasi gula dan garam yang tinggi. Media untuk sebagian besar bakteri mengandung gula tidak lebih dari 1% dan garam tidak lebih dari 0,85% (larutan garam fisiologis). Konsentrasi gula 3% – 4% dan garam 1 – 2% dapat menghambat pertumbuhan beberapa jenis bakteri.

Jika tumbuh pada bahan pangan, bakteri dapat menyebabkan berbagai perubahan pada penampakan maupun komposisi kimia dan cita rasa bahanpngan tersebut. Perubahan yang dapat terlihat dari luar yaitu perubahan warna, pembentukan lapisan pada permukaan makanan cair atau padat, pembentukan lendir, pembentukan endapan atau kekeruhan pada miniman, pembentukan gas, bau asam, bau alkohol, bau busuk dan berbagai perubahan lainnya (Anonim, 2010).

Prinsip Pengawetan Pangan dengan Pengendalian Aktivitas Air

Nilai Aw berperan penting dalam menentukan tingkat stabilitas dan keawetan pangan, baik yang disebabkan oleh reaksi kimia, aktivitas enzim maupun pertumbuhan mikroba. Pertumbuhan mikroba dalam bahan pangan erat kaitannya dengan jumlah air yang tersedia untuk pertumbuhan mikroba didalamnya. Jumlah air didalam bahan yang tersedia untuk pertumbuhan mikroba dikenal dengan istilah aktivitas air (water activity = Aw). Aw pada bahan pangan mempengaruhi pertumbuhan mikroba dan aktivitas enzim. Sedangkan, pertumbuhan mikroba sangat erat kaitannya dengan keamanan pangan (food safety). Dengan kata lain, Aw sangat penting untuk kita perhitungkan, baik dalam pengolahan, penyimpanan, maupun distribusi bahan pangan. Beberapa jenis mikroba yang erat kaitannya dengan pangan serta nilai Aw minimum dimana mikroba tersebut dapat hidup .

Semakin tinggi nilai Aw (mendekati 1), semakin banyak mikroba yang dapat tumbuh. Terlihat pula bahwa jenis mikroba yang paling sakti (mampu hidup pada Aw cukup rendah) adalah kapang (mold), disusul oleh khamir (yeast) , dan terakhir bakteri yang memerlukan Aw relatif tinggi.

Cara untuk meningkatkan stabilitas dan keawetan pangan adalah dengan melakukan pengendalian Aw, yaitu dengan menurunkan nilai Aw pangan hingga berada di luar kisaran dari faktor penyebab kerusakan. Proses pengeringan, evaporasi, penambahan gula, penambahan bahan tampangan yang bersifat higroskopis atau penambahan garam adalah di antara cara untuk menurunkan nilai Aw. Pengeringan ditujukan untuk menurunkan jumlah air yang terdapat dalam pangan dimana sebagian air dari pangan diuapkan. Penguapan air ini dapat menurunkan Aw pangan. Agar dapat menghambat pertumbuhan mikroba, maka pengeringan harus dilakukan sehingga Aw dari pangan yang dikeringkan berada di bawah kisaran pertumbuhan mikroba (Aw<0.60). Pada kondisi ini, pangan tidak mengandung lagi air bebas yang diperlukan bagi pertumbuhan mikroba. Jika kandungan air bahan diturunkan, maka pertumbuhan mikroba akan diperlambat. Pertumbuhan bakteri patogen terutama Staphylococcus aureus dan Clostridium botulinum dapat dihambat jika Aw bahan pangan < 0.8 sementara produksi toksinnya dihambat jika Aw bahan pangan kurang dari < 0.85. Sehingga, produk kering yang memiliki Aw < 0.85, dapat disimpan pada suhu ruang. Tapi, jika Aw produk >0.85 maka produk harus disimpan dalam refrigerator untuk mencegah produksi toksin penyebab keracunan pangan yang berasal dari bakteri patogen. Perlu diperhatikan bahwa nilai Aw < 0.8 ditujukan pada keamanan produk dengan menghambat produksi toksin dari mikroba patogen. Pada kondisi ini, mikroba pembusuk masih bisa tumbuh dan menyebabkan kerusakan pangan. Bakteri dan kamir butuh kadar air yang lebih tinggi daripada kapang. Sebagian besar bakteri terhambat pertumbuhannya pada Aw < 0.9; kamir pada Aw < 0.8 dan kapang pada Aw < 0.7. Beberapa jenis kapang dapat tumbuh pada Aw sekitar 0.62. Karena itu, kapang sering dijumpai mengkontaminasi makanan kering seperti ikan kering dan asin yang tidak dikemas. Penghambatan mikroba secara total akan terjadi pada Aw bahan pangan < 0.6.

Pengeringan juga dapat menghambat reaksi kimia, seperti reaksi hidrolisis, reaksi Maillard dan reaksi enzimatis. Sebagaimana proses pengeringan, proses evaporasi (pemekatan) pun dapat menghilangkan sebagian air, sehingga dapat menekan reaksi kimia dan laju pertumbuhan mikroba. Cara lainnya untuk menurunkan Aw pangan adalah dengan menambahkan gula dan garam dengan konsentrasi tinggi. Gula bersifat higroskopis yang disebabkan oleh kemampuannya membentuk ikatan hidrogen dengan air. Adanya ikatan hidrogen antara air dan gula ini menyebabkan penurunan jumlah air bebas dan penurunan nilai Aw, sehingga air tidak dapat dimanfaatkan untuk pertumbuhan mikroba. Penambahan garam NaCl dapat menurunkan Aw, karena garam dapat membentuk interaksi ionik dengan air, sehingga air akan terikat yang menurunkan jumlah air bebas dan Aw-nya. Penambahan gula dan garam yang semakin tinggi akan menyebabkan penurunan nilai Aw. Produk pangan yang mengandung gula tinggi (misal molases, sirup glukosa, permen, dan madu) atau yang bergaram tinggi (misal ikan asin) relatif awet. Cara lain untuk menurunkan nilai Aw adalah dengan menambahkan ingredien pangan yang bersifat higroskopis, misalnya gula polihidroksil alkohol. Sorbitol adalah salah satu gula alkohol yang sering ditambahkan pada pangan semi basah, misalnya dodol. Gugus fungsional polihidroksil dari sorbitol dapat mengikat air lebih banyak melalui ikatan hidrogen, sehingga dapat menurunkan Aw air dari bahan. Dengan demikian, walaupun dodol memiliki kadar air yang relatif tinggi, namun Aw-nya rendah (0,5-0,6) yang dapat menghambat pertumbuhan mikroba. Di samping dapat memperpanjang daya awet pangan, penurunan Aw dengan cara pengolahan di atas dapat menurunkan tingkat resiko keamanan pangan. Pangan dengan Aw dan pH tinggi (Aw>0,85 dan nilai pH>4,5) atau disebut dengan pangan berasam rendah (misalnya daging, susu, ikan, tahu, mie basah, dan sebagainya) merupakan kelompok pangan yang beresiko tinggi. Kelompok pangan ini mudah rusak oleh mikroba pembusuk dan sumber nutrisi yang baik bagi pertumbuhan mikroba patogen, terutama bakteri. Dengan menurunkan nilai Aw di bawah Aw optimum pertumbuhan mikroba, maka tingkat resikonya dapat diturunkan.

Kadar air dan aktivitas air sangat berpengaruh dalam menentukan masa simpan dari makanan, karena faktor-faktor ini akan mempengaruhi sifat-sifat fisik (kekerasan dan kekeringan) dan sifat-sifat fisiko-kimia, perubahan-perubahan kimia, kerusakan mikrobiologis dan perubahan enzimatis terutama pada makanan yang tidak diolah (Winarno, 2004). selama penyimpanan akan terjadinya proses penyerapan uap air dari lingkungan yang menyebabkan produk kering mengalami penurunan mutu menjadi lembab/tidak renyah (Robertson, 2010).

Menurut Labuza (1982), hubungan antara aktivitas air dan mutu makanan yang dikemas adalah sebagai berikut:

- Produk dikatakan pada selang aktivitas air sekitar 0.7-0.75 dan di atas selang tersebut mikroorganisme berbahaya dapat mulai tumbuh dan produk menjadi beracun.

- Pada selang aktivitas air sekitar 0.6-0.7 jamur dapat mulai tumbuh.

- Aktivitas air sekitar 0.35-0.5 dapat menyebabkan makanan ringan hilang kerenyahannya.

- Produk pasta yang terlalu kering selama pengeringan atau kehilngan air selama distribusi atau penyimpanan, akan mudah hancur dan rapuh selama dimasak atau karena goncangan mekanis. Hal ini terjadi pada selang aktivitas air 0.4-0.5.

Aktivitas air ini juga dapat didefinisikan sebagai kelembaban relative kesetimbangan (equilibrium relative humidity = ERH) dibagi dengan 100 (Labuza, 1980 diacu dalam Arpah, 2001).

Aktivitas air menunjukkan sifat bahan itu sendiri, sedangkan ERH menggambarkan sifat lingkungan disekitarnya yang berada dalam keadaan seimbang dengan bahan tersebut. Bertambah atau berkurangnya kandungan air suatu bahan pangan pada suatu keadaan lingkungan sangat tergantung pada ERH lingkungannya.

Pertumbuhan mikroba dalam bahan pangan erat kaitannya dengan jumlah air yang tersedia untuk pertumbuhan mikroba didalamnya. Jumlah air didalam bahan yang tersedia untuk pertumbuhan mikroba dikenal dengan istilah aktivitas air (water activity = aw). Jika kandungan air bahan diturunkan, maka pertumbuhan mikroba akan diperlambat. Pertumbuhan bakteri patogen terutama Staphylococcus aureus dan Clostridium botulinum dapat dihambat jika aw bahan pangan < 0.8 sementara produksi toksinnya dihambat jika aw bahan pangan kurang dari < 0.85. Sehingga, produk kering yang memiliki aw < 0.85, dapat disimpan pada suhu ruang. Tapi, jika aw produk >0.85 maka produk harus disimpan dalam refrigerator untuk mencegah produksi toksin penyebab keracunan pangan yang berasal dari bakteri patogen. Perlu diperhatikan bahwa nilai aw < 0.8 ditujukan pada keamanan produk dengan menghambat produksi toksin dari mikroba patogen. Pada kondisi ini, mikroba pembusuk masih bisa tumbuh dan menyebabkan kerusakan pangan. Bakteri dan khamir butuh kadar air yang lebih tinggi daripada kapang. Sebagian besar bakteri terhambat pertumbuhannya pada aw < 0.9; kamir pada aw < 0.8 dan kapang pada aw < 0.7. Beberapa jenis kapang dapat tumbuh pada aw sekitar 0.62. Karena itu, kapang sering dijumpai mengkontaminasi makanan kering seperti ikan kering dan asin yang tidak dikemas. Penghambatan mikroba secara total akan terjadi pada aw bahan pangan < 0.6.

Saat ini pengukuran aw sudah berkembang demikian pesatnya. Kebutuhan industri pangan terhadap instrumen yang memiliki akurasi, presisi, dan kecepatan telah banyak dijawab oleh industri penyedia instrumentasi. Dengan tersedianya peralatan yang memadai, industri pangan dapat dengan mudah melakukan pengontrolan aw produk yang dihasilkannya.

Keracunan makanan yang terjadi di masyarakat seringkali menelan korban jiwa. Kita perlu mewaspadai makanan yang mengandung bakteri patogen dan zat-zat beracun yang dijual dan beredar di pasaran. Makanan termasuk kebutuhan dasar terpenting dan sangat esensial dalam kehidupan manusia. Salah satu ciri makanan yang baik adalah aman untuk dikonsumsi. Jaminan akan keamanan pangan merupakan hak asasi konsumen. Makanan yang menarik, nikmat, dan tinggi gizinya, akan menjadi tidak berarti sama sekali jika tak aman untuk dikonsumsi. Menurut Undang-Undang No.7 tahun 1996, keamanan pangan didefinisikan sebagai suatu kondisi dan upaya yang diperlukan untuk mencegah pangan dari kemungkinan cemaran biologis, kimia, dan benda lain yang dapat mengganggu, merugikan, dan membahayakan kesehatan manusia. Makanan yang aman adalah yang tidak tercemar, tidak mengandung mikroorganisme atau bakteri dan bahan kimia berbahaya, telah diolah dengan tata cara yang benar sehingga sifat dan zat gizinya tidak rusak, serta tidak bertentangan dengan kesehatan manusia. Karena itu, kualitas makanan, baik secara bakteriologi, kimia, dan fisik, harus selalu diperhatikan.

Kualitas dari produk pangan untuk konsumsi manusia pada dasarnya dipengaruhi oleh mikroorganisme. Pertumbuhan mikroorganisme dalam makanan memegang peran penting dalam pembentukan senyawa yang memproduksi bau tidak enak dan menyebabkan makanan menjadi tak layak makan. Beberapa mikroorganisme yang mengontaminasi makanan dapat menimbulkan bahaya bagi yang mengonsumsinya. Kondisi tersebut dinamakan keracunan makanan. Infeksi dan Keracunan Menurut Volk (1989), foodborne diseases yang disebabkan oleh organisme dapat dibagi menjadi dua kelompok besar, yaitu infeksi makanan dan keracunan makanan. Infeksi makanan terjadi karena konsumsi makanan mengandung organisme hidup yang mampu bersporulasi di dalam usus, yang menimbulkan penyakit. Organisme penting yang menimbulkan infeksi makanan meliputi Clostridium perfringens, Vibrio parahaemolyticus, dan sejumlah Salmonella. Sebaliknya, keracunan makanan tidak disebabkan tertelannya organisme hidup, melainkan akibat masuknya toksin atau substansi beracun yang disekresi ke dalam makanan. Organisme penghasil toksin tersebut mungkin mati setelah pembentukan toksin dalam makanan. Organisme yang menyebabkan keracunan makanan meliputiStaphylococcus aureus, Clostridium botulinum, dan Bacillus cereus. Semua bakteri yang tumbuh pada makanan bersifat heterotropik, yaitu membutuhkan zat organik untuk pertumbuhannya. Dalam metabolismenya, bakteri heterotropik menggunakan protein, karbohidrat, lemak, dan komponen makanan lainnya sebagai sumber karbon dan energi untuk pertumbuhannya. Kandungan air dalam bahan makanan memengaruhi daya tahan bahan makanan terhadap serangan mikroba. Kandungan air tersebut dinyatakan dengan istilah Aw (water activity), yaitu jumlah air bebas yang dapat digunakan oleh mikroorganisme untuk pertumbuhannya. Setiap mikroorganisme mempunyai Aw minimum agar dapat tumbuh dengan baik, misalnya bakteri pada Aw 0,90; khamir Aw 0,80-0,90, serta kapang pada Aw 0,60-0,70. Lebih dari 90 persen terjadinya foodborne diseases pada manusia disebabkan kontaminasi mikrobiologi, yaitu meliputi penyakit tifus, disentri bakteri atau amuba, botulism dan intoksikasi bakteri lainnya, serta hepatitis A dan trichinellosis. WHO mendefinisikan foodborne diseases sebagai penyakit yang umumnya bersifat infeksi atau racun yang masuk ke dalam tubuh melalui makanan yang dicerna.

GULA RAFINASI : GULANYA INDUSTRI PANGAN

GULA RAFINASI : GULANYA INDUSTRI PANGAN

Posted by Widiantoko, R.K

Gula terdiri dari beberapa jenis yang dilihat dari keputihannya melalui standar ICUMSA( International Commission For Uniform Methods of Sugar Analysis). ICUMSA merupakan lembaga yang dibentuk untuk menyusun metode analisis kualitas gula dengan anggota lebih dari 30 negara. Mengenai warna gula ICUMSA telah membuat rating atau grade kualitas warna gula. Sistem rating berdasarkan warna gula yang menunjukkan kemurnian dan banyaknya kotoran yang terdapat dalam gula tersebut.

Metode pengujian warna gula dengan standar ICUMSA menggunakan spektrofotometer dengan panjang gelombang 420 nm dan 560 nm. Untuk mengukur warna gula menggunakan metode ICUMSA sebelumnya gula dilarutkan sampai sempurna kemudian dihilangkan turbidity nya dengan cara menambahkan kieselguhr kemudian disaring dengan saringan vakum menggunakan kertas saring Whatman 42. Kemudian filtrate diambil dan pH larutan diatur sampai pH 7 dengan cara menambahkan HCl atau NaOH. Kemudian mengukur brix larutan dengan refraktometer dan tentukan berat jenis larutan dengan tabel hubungan brix dengan berat jenis. Pengukuran warna ICUMSA dengan spektrofotometer panjang gelombang 420 nm, kemudian menetapkan transmittance pada 100 % dengan H2O menggunakan kuvet 1 cm (b). Bilas kuvet dengan larutan contoh, kemudian diisi kembali dan diukur transmittance (T) atau Absorbance (A)

Macam-macam Gula berdasarkan warna ICUMSA :

1. Gula Rafinasi (Refined Sugar)

Gula rafinasi memiliki ICUMSA 45 dengan kualitas yang paling bagus karena melalui proses pemurnian bertahap. Warna gula putih cerah. Untuk Indonesia gula rafinasi diperuntukkan bagi industri makanan karena membutuhkan gula dengan kadar kotoran yang sedikit dan warna putih.

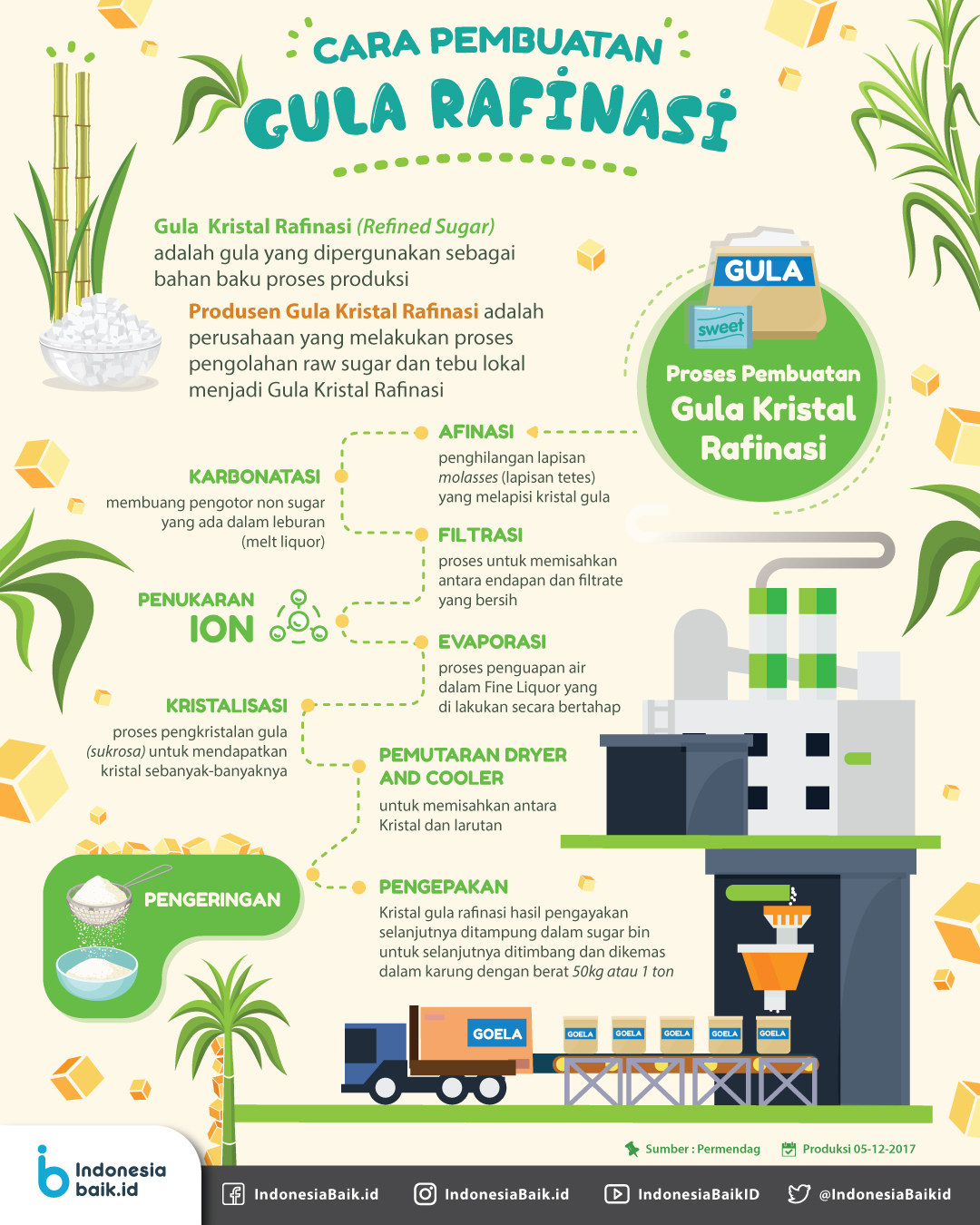

Refined Sugar atau gula rafinasi merupakan hasil olahan lebih lanjutdari gula mentah atau raw sugar melalui proses defikasi yang tidak dapat langsung dikonsumsi oleh manusia sebelum diproses lebih lanjut. Yang membedakan dalam proses produksi gula rafinasi dan gula kristal putih yaitu gula rafinasi menggunakan proses Carbonasi sedangkan gula kristal putih menggunakan proses sulfitasi. Gula rafinasi memiliki standar mutu khusus yaitu mutu 1 yang memiliki nilai ICUMSA < 45 dan mutu 2 yang memiliki nilai ICUMSA 46-806. Gula rafinasi inilah yang digunakan oleh industri makanan dan minuman sebagai bahan baku. Peredaran gula rafinasi ini dilakukan secara khusus dimana distributor gula rafinasi ini tidak bisa sembarangan beroperasi namun harus mendapat persetujuan serta penunjukan dari pabrik gula rafinasi yang kemudian disahkan oleh Departemen Perindustrian. Hal ini dilakukan agar tidak terjadi “rembesan” gula rafinasi ke rumah tangga.

2. Gula Extra Spesial (Extra Special Crystall Sugar)

Gula ektra spesial memiliki ICUMSA 100-150 Gula ini termasuk food grade digunakan untuk membuat bahan makanan seperti kue, minuman atau konsumsi langsung

3. Gula Kristal Putih

Gula kristal putih memiliki ICUMSA 200-300. Gula kristal putih merupakan gula yang dapat dikonsumsi langsung sebagai tambahan bahan makanan dan minuman. Berdasarkan standard SNI gula yang boleh

dikonsumsi langsung adalah gula dengan warna ICUMSA 300. Pada umumnya pabrik gula sulfitasi dapat memproduksi gula dengan warna ICUMSA < 300.

Gula kristal putih memiliki nilai ICUMSA antara 250-450 IU. Departemen Perindustrian mengelompokkan gula kristal putih ini menjadi tiga bagian yaitu Gula kristal putih 1 (GKP 1) dengan nilai ICUMSA 250, Gula kristal putih 2 (GKP 2)dengan nilai ICUMSA 250-350 dan Gula kristal putih 3 (GKP 3) dengan nilai ICUMSA 350-4507. Semakin tinggi nilai ICUMSA maka semakin coklat warna dari gula tersebut serta rasanya pun yang semakin manis. Gula tipe ini umumnya digunakan untuk rumah tangga dan diproduksi oleh pabrik-pabrik gula didekat perkebunan tebu dengan cara menggiling tebu dan melakukan proses pemutihan, yaitu dengan teknik sulfitasi.

Gula Kristal Rafinasi dan Gula Kristal Putih dapat dibedakan dari warna dan dari besar kecilnya butiran kristal. Hal tersebut dapat dibedakan bila kita sudah sering melihatnya, bila jarang maka akan terlihat sama. Bahkan dari ICUMSA grade rafinasi tiga (R3) adalah sama dengan gula kristal rafinasi, sehingga rafinasi hanya membuat dua grade saja yaitu R1 Dan R2, karena bila mereka membuat grade R3 sama dengan membunuh industri guka kristal putih di Indonesia. Pabrik Rafinasi pun sudah memiliki banyak keunggulan dari segi mesin karena lebih efisien (bukan “warisan” Belanda). untuk mendinginkan mesin mereka memakai air dari laut yang dialiri ke pabrik sehingga “menghemat” biaya untuk pendinginan mesin karena pabrik adalah “memasak” gula sehingga semua mesinnya panas. Sedangkan pabrik gula kristal putih belum menggunakan teknologi semacam itu.

4. Gula Kristal Mentah untuk konsumsi (brown sugar)

Brown sugar memiliki ICUMSA 600-800. Di luar negeri gula ini dapat dikonsumsi langsung biasanya sebagai tambahan untuk bubur, akan tetapi juga perlu diperhatikan mengenai kehigienisannya yaitu kandungan bakteri dan kontaminan.

5. Gula Kristal Mentah (Raw Sugar)

Raw sugar memilik ICUMSA 1600-2000. Raw sugar digunakan sebagai bahan baku untuk gula rafinasi, dan juga beberapa proses lain seperti MSG biasanya mengunakan raw sugar.

Raw Sugar adalah gula mentah berbentuk kristal berwarna kecoklatan dengan bahan baku dari tebu. Untuk mengasilkan raw sugar perlu dilakukan proses seperti berikut : Tebu à Giling àNira àPenguapan à Kristal Merah (raw sugar). Raw Sugar ini memiliki nilai ICUMSA sekitar 600 – 1200 IU5. Gula tipe ini adalah produksi gula “setengah jadi” dari pabrik-pabrik penggilingan tebu yang tidak mempunyai unit pemutihan yang biasanya jenis gula inilah yang banyak diimpor untuk kemudian diolah menjadi gula kristal putih maupun gula rafinasi.

6. Gula Mentah ( Very Raw Sugar )

Gula mentah memiliki ICUMSA 4600 max. Gula mentah khusus digunakan sebagai bahan baku gula rafinasi dan tidak boleh dikonsumsi secara langsung.

Proses Pengolahan Gula Rafinasi

Pengolahan kristal gula mentah (raw sugar) menjadi gula rafinasi cukup rumit. Pengolahan meliputi berbagai macam tahapan, dimana masing-masing dapat mencakup beberapa unit operasional pemisahan. Efisiensi operasional dari tiap tahapan pengolahan sangat dipengaruhi oleh keberhasilan tahapan sebelumnya. Adapun tahapan pemurnian gula kristal mentah (raw sugar) mejadi gula kristal rafinasi meliputi tahap afinasi, klarifikasi, filtrasi, dekolorisasi, evaporasi dan kristalisasi, sentrifugasi, pengeringan dan pendinginan (Baikow, 1978)

1. Tahap Afinasi

Menurut Baikow (1978), tahap permulaan pengolahan raw sugar adalah proses afinasi yaitu penghilangan lapisan molasses yang melapisi kristal gula. Raw sugar dicampurkan dengan syrup bersuhu 700 C dengan kemurnian sedikit lebih tinggi sehingga tidak melarutkan kristal. Pencucian raw sugar dengan kelebihan penggunaan syrup dapat menurunkan efisiensi dari afinasi. Hal ini dikarenakan volume magma yang diputar bertambah sedangkan kapasitas mesin tetap.

Tujuan afinasi adalah mencuci kristal raw sugar agar lapisan molases yang melapisi kristal berkurang sehingga warnanya semakin cerah atau nilai ICUMSA lebih kecil. Pencucian dilakukan dalam mesin sentrifugal yaitu setelah raw sugar dicampur dengan sirup menjadi magma. Penurunan intensitas warna yang dicapai pada stasiun ini berkisar 30-50 %. Gula kristal mentah yang telah dicuci dilebur dengan mencampur dengan air atau sweet water menghasilkan leburan (liquor) dengan brix sekitar 65 ( Anonim, 2009)

2. Tahap Klarifikasi

Pengoperasian unit ini bertujuan untuk membuang semaksimal mungkin pengotor non sugar yang ada dalam leburan (melt liquor). Ada dua pilihan teknologi yaitu fosflotasi dan karbonatasi, keduanya banyak

dipakai, fosflotasi pada umumnya digunakan di pabrik rafinasi di negara Amerika Latin dan beberapa di Asia sedangkan selebihnya menggunakan teknologi karbonatasi, termasuk pabrik rafinasi di Indonesia.

a. Teknologi Fosflatasi

Pada proses ini digunakan asam fosfat dan kalsium hidroksida yang akan membentuk gumpalan (primer) kalsium fosfat, reaksi ini berlangsung di reaktor. Penambahan flokulan (anion) sebelum tangki

aerator dilakukan untuk membantu pembentukan gumpalan sekunder yang terbentuk dari gumpalan-gumpalan primer yang terikat oleh rantai molekul flokulan. Pembentukan gumpalan sekunder dapat

menyerap berbagai pengotor : zat warna, zat anorganik, partikel yang melayang dan lain-lain. Untuk memisahkan gumpalan tersebut oleh karena dalam media liquor yang kental (brix: 65-70) maka gumpalan

tidak diendapkan melainkan diambangkan. Proses pengambangan berlangsung dengan bantuan partikel udara yang dibangkitkan dalam aerator, proses pengambangan terjadi pada clarifier. Pada clarifier ini

juga pemisahan gumpalan yang mengambang (scum) terjadi, yaitu dengan sekrap yang berputar pada permukaan clarifier dan menyingkirkan scum ke kanal yang dipasang pada sekeliling clarifier.

b. Teknologi Karbonatasi

Pada proses karbonatasi leburan dibubuhi kapur {Ca(OH)2} kemudian dialiri gas CO2 dalam bejana karbonatasi, sehingga terbentuk endapan kalsium karbonat yang akan menyerap pengotor termasuk zat warna. Sumber gas CO2 berasal dari gas cerobong ketel yang sudah dimurnikan melalui scrubber. Proses karbonatasi dilakukan dua tahap, pertama dilakukan pembubuhan kapur sebanyak 0,5% brix bersamaan dengan pengaliran CO2 ekivalen dengan jumlah kapur yang ditambahkan. Kedua pada karbonator akhir

menyempurnakan reaksi dengan aliran CO2 sampai pH turun di sekitar 8,3. Selanjutnya liquor ditapis pada penapis bertekanan (leaf filter) menghasilkan filter liquor dan mud ( Anonim, 2009)

Proses karbonatasi adalah salah satu metode pemurnian yang dapat memisahkan kotoran berupa koloida yang terdapat pada leburan gula. Proses tersebut juga dapat menyerap atau menghilangkan warna yang

mempunyai berat molekul yang tinggi yang berasal dari raw sugar. Dengan pencampuran susu kapur dan gas karbondioksida yang ditambahkan pada raw liquor sehingga terbentuk gumpalan yang mengikat

sebagian bukan gula (Baikow, 1978)

Suhu turut berperan penting dalam proses karbonatasi. Hal ini dikarenakan suhu dapat menyebabkan terbentuknya warna dan mempengaruhi proses filtrasi pada carbonated liquor. Priono (2003) menyatakan bahwa semakin tinggi suhu maka penghilangan warna akan semakin rendah. Hal ini disebabkan karena selama penghilangan warna tersebut, terjadi pula pembentukan warna.

3. Tahap Filtrasi

Pemisahan campuran antara cairan dengan zat padat tidak terlarut melalui media penapis (filter) yang meloloskan cairan namun menahan zat padatnya pada permukaan penapis (filter) disebut filtrasi. Menurut Priono (2003), penggunaan rotary leaf filter dalam proses filtrasi di pabrik gula memiliki keuntungan, yaitu filter cake yang dihasilkan memiliki ukuran yang sama yang disebabkan oleh bingkai-ningkai filter yang ikut berputar.

4. Tahap Dekolorisasi

Penghilangan warna merupakan titik kritis dalam produksi gula rafinasi. Penghilangan warna dilakukan dengan pertukaran ion. Pertukaran ion adalah suatu proses perempelan ion-ion bebas pada sekelompok ion

tidak bebas yang berada pada polaritas yang berbeda. Ion yang menempel digantikan oleh ion lain yang berasal dari kelompok ion tidak bebas.(Baikow, 1978)